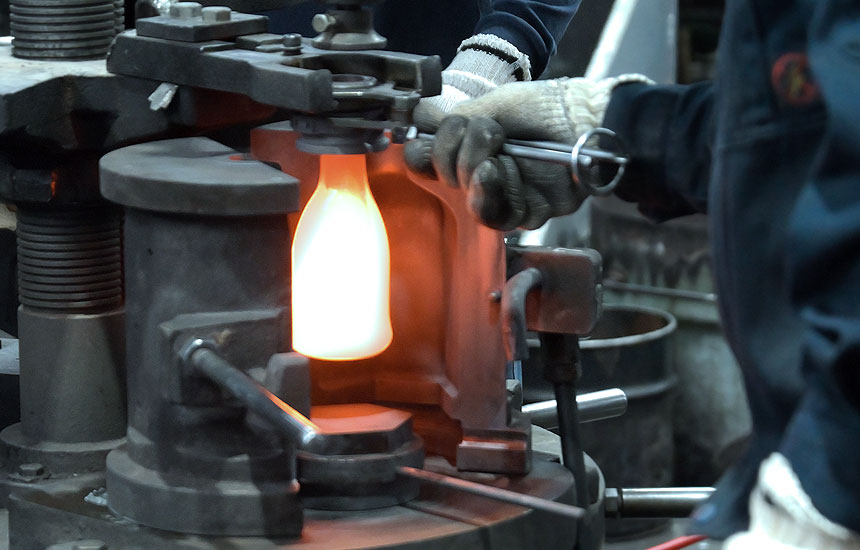

竿先(鉄棒)に坩堝から約 1200°Cのガラス素地を人の手で巻き上げます。気泡を含まないように滑らかに巻き取ります。またエアーなどで坩堝内の温度を調節しながら巻き上げています。巻き上げた素地は、ぶれてシワ等ができないよう粗型(わんがた)というおおよそのびん形を作るための金型に流し入れます。

この一連の動作は1回約 15 秒で、それを1日に1000 回以上繰り返します。

製びん職人

/*4工程それぞれ職人が連携でびんを製造。

*/竿先(鉄棒)に坩堝から約 1200°Cのガラス素地を人の手で巻き上げます。気泡を含まないように滑らかに巻き取ります。またエアーなどで坩堝内の温度を調節しながら巻き上げています。巻き上げた素地は、ぶれてシワ等ができないよう粗型(わんがた)というおおよそのびん形を作るための金型に流し入れます。

この一連の動作は1回約 15 秒で、それを1日に1000 回以上繰り返します。

「素地巻き」が粗型(わんがた)に入れるガラス素地(ゴブ)をハサミで切り、びんの重量に調整します。足でペダルを踏んで矢型を押し上げておき、セッツルブロー(圧迫)により口部の外形を成形したあと、足をペダルから外して押し上げていた矢型を戻し、カウンターブロー(口部からのエアー入れ)により口内形状を成形します。

このあとガラス素地(パリソン)形状を職人の技でタイミングをはかりながら目的の形状に整えていきます。職人それぞれが個人差を埋めるためにエアーの入れ方やタイミングを 工夫しています。その後本型に口型をセットし、タイミングを計って本型を閉め、エアーを吹き込み、びんを成形します。

本型(ほんがた=仕上げ型)を開けて約 800°Cのびんを取り出します。金型に離型剤を使用しておらず、びん形状もさまざまであるため、取り出すには技術が必要です。また「ビリ」と呼ばれるキズが付きやすい温度帯であるため慎重に金型を開けます。取り出したびんは一次検査をおこないます。欠点をいち早く見つけ、機械使いに修正を促す重要な役割を担っているため、びんの欠点に関する豊富な知識が必要です。

さまざまな形・大きさ・重さのガラスびんやガラス栓を「ツマミ」と呼ばれる火バサミで 挟み、重量測定をしたあと「レアー」と呼ばれる連続式の徐冷炉まで歩いて運びます。重いものは約2kgあります。用紙に不良項目の記入もおこないます。製造工程全体を見て、職人になるための基礎を学びます。

Copyright © 2021 SAKAI GLASS CO.,LTD. All Rights Reserved.